Poniżej przedstawiamy wywiad z Högni Jónssonem, Dyrektorem ds. Rozwoju Produktów w Amiblu, który przytacza dowody na trwałość i jakość produktów GRP, opierając się na szczegółach bardzo interesujących wyników badań.

-Amiblu szacuje, że czas eksploatacji ich produktów GRP wynosi półtora wieku. Macie na to jakieś dowody?

jakieś dowody?

Jónsson: Aby odpowiedzieć na to pytanie, musimy najpierw zastanowić się, dlaczego większość rur nie osiąga takiego wieku. Przyczyny, dla których tak się dzieje, mają różne nazwy, na przykład Thiobaccillus concretivorus albo Thiobaccillus ferrooxidans – są to bakterie rozkładające ścieki i wytwarzające gazowy siarkowodór (H2S). W połączeniu z wilgotnym powietrzem siarkowodór tworzy kwas siarkowy (H2SO4), który działa silnie korozyjnie na takie materiały jak beton, stal czy żeliwo. Ta wywołana przez mikroorganizmy korozja z czasem może doprowadzić do poważnych uszkodzeń. Korozja to także wielki problem w przypadku instalacji transportujących słoną wodę morską – zawarty w niej chlorek sodu (sól) niszczy np. metale, powodując ich rozpad. W przypadku rur GRP sytuacja wygląda zupełnie inaczej.

-Czy mam rozumieć, że rury GRP nie ulegają korozji?

Jónsson: Dokładnie. Tworzywa sztuczne są z natury bardziej wytrzymałe

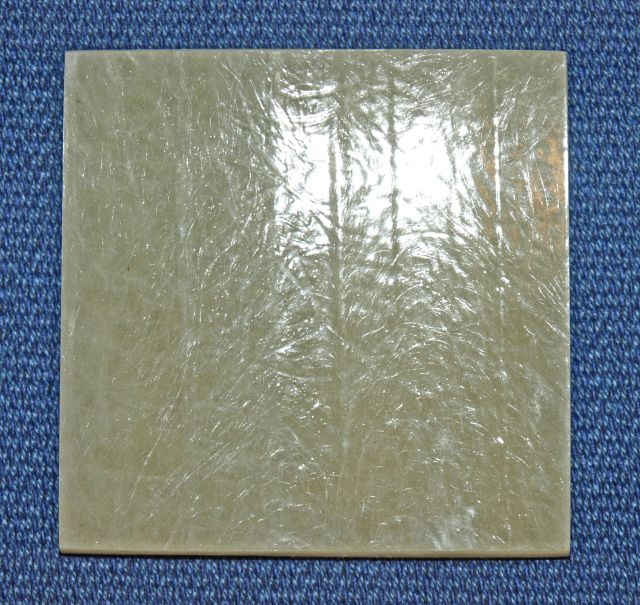

w kwaśnym środowisku niż beton i metal. Aby to udowodnić, poddaliśmy nasze rury próbie kwasu: wystawiliśmy kilka próbek rur na działanie kwasu siarkowego (H2SO4) przez dłuższy czas, jednocześnie przykładając do nich nienaturalnie wysokie naprężenia rozciągające (patrz: rys. 4). Celem takiego doświadczenia była symulacja warunków panujących w agresywnych chemicznie ściekach, ale w warunkach nadmiernego naprężenia, by doprowadzić do zniszczenia próbki w przewidywalnych ramach czasowych. Aby określić długoterminowe właściwości rur, zmierzone dane poddaje się analizie statystycznej i ekstrapoluje na warunki nieznane, by przewidzieć wartość odkształcenia granicznego, jaką należy zastosować w konstrukcji rurowej.

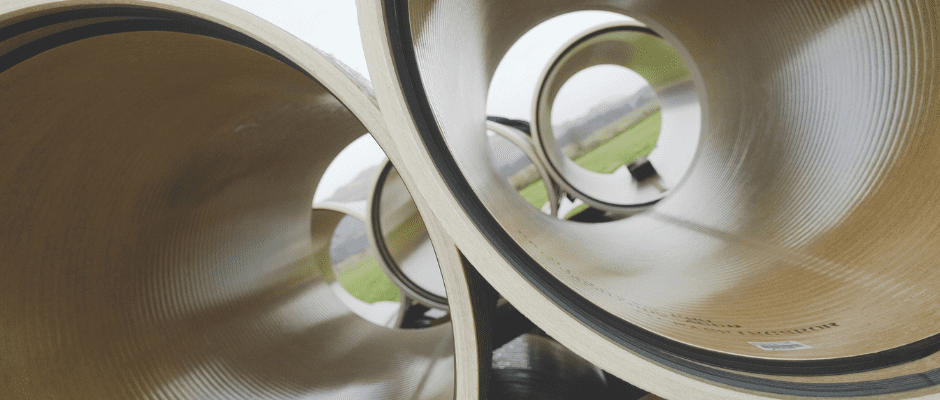

Rys.1: Odporne na korozję rury GRP

-Czy to Amiblu wynalazło tę metodę testową?

Jónsson: Nie. Test kwasowy dla rur GRP został po raz pierwszy ustandaryzowany przez Amerykańskie Stowarzyszenie Badań i Materiałów (ASTM) w roku 1978 (metoda testowa ASTM D3681) i jest od tamtej pory stosowany. Ta sama procedura została także określona w normach EN 1120 i ISO 10952. Metoda ta wymaga co najmniej 10 000 godzin testów z użyciem przynajmniej 18 próbek. Jednakże, jako że przeprowadzenie tego testu jest stosunkowo proste i nie wymaga wiele miejsca, liczne próbki zostały wystawione na działanie kwasu przez czas znacznie dłuższy. Analizowaliśmy wyniki zgromadzone na przestrzeni ponad 40 lat nieprzerwanych badań rur GRP wyprodukowanych przez Flowtite i Hobas, obejmujące ponad 1800 próbek testowych.

-To całkiem sporo. Proszę powiedzieć coś więcej o tych próbkach i samych testach.

Jónsson: Nasze testy obejmują różne konstrukcje rurowe, będące w ciągłym użyciu. Próbki, z których większość ma średnicę DN 600, zostały pobrane z różnych zakładów produkcyjnych Flowtite i Hobas. Zgodnie z normą ASTM D3681, każdą próbkę o długości 300 mm poddaliśmy działaniu pionowej siły powodującej naprężenie zginające w przeciwległej części rury, jednocześnie wystawiając próbki na działanie kwasu siarkowego o stężeniu 5%.

Typowa seria testów składa się z 18-25 próbek, pochodzących zazwyczaj z jednej partii produkcyjnej, poddanych naprężeniom o różnej wartości. Po przyłożeniu obciążenia do próbki mierzy się naprężenie, następnie próbka jest przechowywana w kontrolowanych warunkach do czasu jej zniszczenia, wykrywalnego jako wyciek przez ścianę rury. Jeżeli co najmniej jeden punkt danych wykracza poza 10 tys. godzin, a reszta jest stosunkowo równomiernie rozłożona w czasie i cechuje się odpowiednim współczynnikiem korelacji, to uznaje się, że dane te można bezpiecznie wykorzystywać i ekstrapolować przy pomocy klasycznych metod statystycznych.

Rys.2: Testy badające korozję naprężeniową zgodnie z normą ASTM D3681 w centrum badawczo-rozwojowym Amiblu

w Norwegii.

-Czy możemy poznać wyniki?

Jónsson: Najkrótszy zmierzony czas do zniszczenia wynosi 0,3 h przy naprężeniu 1,35%; najdłuższy to 28 lat i 78 dni przy naprężeniu 1,05%. Najdłuższy – i wciąż trwający – test rozpoczęto 4 października 1978 r. Próbka jest poddawana działaniu kwasu już od ponad 40 lat; przyłożone naprężenie wynosi 0,91%. Co ciekawe, obserwujemy dwa wzorce zachowania rur w teście: przy naprężeniach do 1,6%, większość próbek ulega zniszczeniu w stosunkowo krótkim czasie. Przy naprężeniach między 0,9% i 1,3%, czas do zniszczenia jest znacząco dłuższy.

Tylko kilka punktów danych znajduje się poniżej tego zakresu, co oznacza, że poniżej określonego „naprężenia progowego“ próbki po prostu nie ulegają zniszczeniu. Dla tego zestawu danych wartość naprężenia progowego wydaje się wynosić około 0,9%. Klasyczna analiza regresyjna przeprowadzona dla punktów danych do wartości 1000 godzin, daje linię o niewielkim kącie nachylenia, zaś analiza regresyjna punktów danych powyżej wartości 1000 godzin

do ponad 350 tys. godzin daje linię przebiegającą niemal poziomo. Ekstrapolując tę linię jedynie o pół dekady, czyli mniej niż jedna trzecia wartości, jaką dopuszcza klasyczna statystyka, otrzymujemy wartość naprężenia po 150 latach, wynoszącą 0,93%.

-Czy taka wartość naprężenia jest typowa dla rurociągów kanalizacyjnych i tym podobnych?

Jónsson: Nie, i to jest właśnie świetna wiadomość: typowe długoterminowe naprężenie robocze w tego typu rurach wynosi zaledwie 0,27%. Oznacza to, że w praktyce możemy uzyskać fantastyczny margines bezpieczeństwa, wynoszący nawet 3,4.

-Brzmi imponująco! Czy dysponujecie referencjami, które potwierdzają tak wysoką trwałość?

Jónsson: W 2004 roku odkopano i zbadano rurę o średnicy DN 1800, która od 1980 roku była nieprzerwanie eksploatowana w agresywnym chemicznie środowisku (Rys. 9-11). Rura ta pochodziła z oczyszczalni ścieków należącej do Departamentu Wody Pitnej i Kanalizacji w Rijadzie. Po niemal 25 latach eksploatacji rura nie wykazywała żadnych oznak zużycia czy pogorszenia właściwości, a jedynie niewielką zmianę sztywności. Kolejna próbka została pobrana w Norwegii – rura ta przez ponad 33 lata była zanurzona w morskiej wodzie. Na niej także nie znaleziono żadnych śladów korozji bądź widocznego zużycia. Jej właściwości mechaniczne również nadal spełniały początkowe wymogi konstrukcyjne.

Rys.3: Rura kanalizacyjna Flowtite GRP o średnicy DN 1800, którą odkopano i zbadano po niemal 25 latach eksploatacji w oczyszczalni ścieków w Rijadzie (Arabia Saudyjska). Rura nie miała oznak zużycia.

-A zatem: Czy mógłby Pan wyjaśniać jak przekładają się wyniki powyższych badań na szacowaną żywotność waszych produktów?

Jónsson: Nasz ogromny zbiór wyników testów pokazuje właściwości naszych produktów oraz potwierdza, że ich okres eksploatacji wynosi więcej niż 150 lat, i to z dużym marginesem bezpieczeństwa. Dane te pokazują, że jeśli działające na rury naprężenia są mniejsze niż określona wartość progowa, rury te będą służyć jeszcze kilku następnym pokoleniom.

Rys.4: W 2008 roku, po 33 latach kontaktu z oczyszczonymi ściekami i morską wodą, wydobyto na brzeg odcinek rury Flowtite GRP DN w celu zbadania jej stanu i właściwości mechanicznych. Po częściowym wyczyszczeniu rura wyglądała niemal jak nowa. Nie wykazywała żadnych widocznych oznak zużycia, a jej właściwości mechaniczne pozostały praktycznie niezmienione.

Högni Jónsson – Dyrektor ds. Rozwoju i Doskonalenia Produktów Grupy Amiblu. Prezes Europejskiego Komitetu Normalizacyjnego (CEN) i Międzynarodowej Organizacji Normalizacyjnej (ISO) w zakresie rur z tworzyw sztucznych wzmacnianych włóknem szklanym.

Przygotowano na podstawie materiałów przesłanych przez Amiblu.